Национальный проект «Повышения производительности и поддержка занятости»

Время реализации этапа: 2020 год

Клиент: АО «БЕНАТ» — крупнейший в Тюменском регионе производитель крепкого алкоголя

Сфера деятельности: Производство крепкого алкоголя

Регион: Россия, Тюменская область, г.Тюмень

Цели проекта:

- Повышение производительности по пилотному потоку минимум на 10%

- Снижение уровня незавершенного производства минимум на 10%

- Снижение время выполнения заказа минимум на 10%

С августа 2020г. на АО «БЕНАТ» г. Тюмень началась реализация Государственной программы Тюменской области «Повышение конкурентоспособности экономики» на предприятиях Тюменской области направленная на повышение операционной эффективности в производстве крепких спиртных напитков.

Задачи проекта:

- Сформировать инфраструктуру программы;

- Обучить персонал предприятия основным инструментам и методикам развития производственных систем;

- Провести совместно с рабочей группой проекта аудита выбранного пилотного потока предприятия;

- Повысить производительность потока производства водки за счет реализации модели эффективной работы в цехе розлива;

- Организовать работу по эффективному переходу линий розлива с продукта на продукт;

- Стандартизировать подготовительно-заключительных операций на линиях розлива;

- Сформировать систему управления оперативными показателями деятельности цеха розлива

В ходе проекта реализованы следующие шаги:

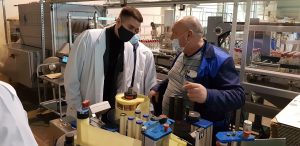

Обучение персонала инструментам и методикам развития производственных систем. В рамках реализации программы развития производственной системы проведено обучение по темам:

- Базовый курс бережливого производства;

- Методика реализации проекта по оптимизации продуктового потока/процесса;

- Картирование потока создания ценности(КПСЦ)

- Анализ существующего процесса с применением методики фотографии рабочего времени и стандартизации;

- Производственный анализ;

- Организация рабочего пространства и визуализация;

- Методика быстрой переналадки SMED.

Всего обучено:

Производственный персонал: 6 человек

Руководители и ИТР: 19 человек

Проведен аудит пилотного потока «Производство водки «Русский стиль»

- Выбор потока для улучшения. Обоснование выбора основано на рыночной перспективе торговой марки «Сибирский Казенный Склад» и семейство сорта «Русский стиль». Критериями выбора стала потеря доли производства (продаж) в общем объеме с 25-30% в 2019г до 5% в 2020г, высокими затратами на подготовку «Русского стиля» к производству

- Проведено картирование потока производства водки от процесса поставки спирта в спирто-хранилище до постановки готовой продукции на склад готовой продукции;

- Выявлены ключевые потери, связанные с большими объемами закупа спирта и ТМЦ, длительными сроками хранения, значительными потерями производительности линий розлива при переходах с SKU на SKU, спецификой производственного планирования, длительными сроками реализации и складского хранения по части SKU

- Стандартизированы ключевые операции на линиях розлива и упаковки продукции;

Особенностью типового подхода в рамках национального проекта «Повышение производительности труда» на АО «БЕНАТ» стало применение инструмента КПСЦ в непрерывном процессе производства водки. Рабочая группа при выборе семейства продукта исходила из понимания, что разные сорта водки с точки зрения производительности линии сильно отличаются в первую очередь емкость тары, сложностью тары и позиционирования этикетки. Выбор семейства продукта пал на Водку «Русский стиль» по причине ее рыночной перспективы и высокой сложности наладки линий розлива на данный сорт, и соответственно низкую сменную производительность. Направлением прямой оптимизации работы цеха розлива стало сокращение всего подготовительно-заключительного времени перехода с SKU на SKU

Проведены мероприятия по оптимизации существующего процесса перехода с SKU на SKU (переналадки) линий розлива и сокращению времени подготовительно-заключительных работ:

- Проведен анализ существующего процесса перехода (переналадки) линий розлива с использованием инструмента SMED;

- Разработаны и реализованы мероприятия по сокращению простоя линий розлива;

- Составлены стандарты переналадки, обеспечивающие сокращение времени на действия, не добавляющие ценность для клиента;

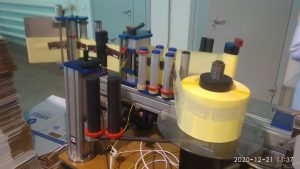

- Создан альбом образцов этикеток водки с различными характеристиками с привязкой модели датчика этикетки к конкретной этикетке ;

- Разработаны варианты сокращения времени настройки за счет изменения дизайна этикетки;

- Установлена резервная этикетировочная станцию «Paclab» в цехе розлива, в качестве стенда для подбора датчика этикетки под конкретную этикетку;

- Проведено обучение наладчиков.

Направление прямой оптимизации состояло в решение выявленных в ходе анализа Карты ПСЦ проблем. Помимо технических проблем, ключевыми направлениями оптимизации деятельности стали направление быстрой переналадки (SMED) и стандартизированной работы. Основной эффект был достигнут за счет сокращения простоя линий во время переналадки и отладки линии за счет формирования альбома образцов этикетов с фиксированием параметров (цифровых показаний настроек) конкретных этикеток, а также организации процесса автономного подбора датчика (наладки) без остановки линии розлива. Рост производительности за счет комплексного сокращения потерь на переналадку по линиям розлива оставил 42%.

Проведен анализ существующей системы планирования и формирования производственного заказа:

- Организованно формирование сменно-суточных заданий с проведением план-фактного анализа по итогам выполнения и управление производственным процессом на основе оперативных показателей деятельности

- Разработана система мониторинга текущих показателей деятельности с проведением оперативных совещаний

- Сформирована основа для анализа оперативной деятельности и принятия оперативных управленческих решений

- Показатели качества входящих ТМЦ

- Выполнение производственного плана месяца

- Выполнение производственного плана за смену

- Показатели качества выпускаемой продукции

- Количество технологического отхода и потерь материалов

- Количество отработанного времени персоналом (в том числе больничные)

- Показатели по безопасности персонала

- Показатели простоя линий и причины простоя оборудования

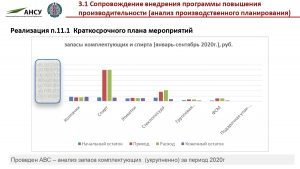

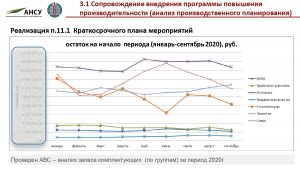

- Проведен АВС – анализ складского запаса комплектующих и неликвидов по товарным группам;

- Проведен АВС-XYZ – анализ готовой продукции по товарным группам;

- Выработаны предложения по рыночному позиционированию с изменением системы планирования продаж и производства продукции по товарным группам

В результате работы команды проекта, к концу 2021 года время протекания процесса изготовления водки «Русский стиль» сократилось на 55%, уровень запасов продукции в потоке сократился на 55%, средняя выработка за смену увеличилась на 42%.