Эффективность вытягивающего производства в металлообработке

Лидер проекта: Больших Игорь Юрьевич

Команда проекта: Больших Игорь Юрьевич, Гудз Николай Анатольевич, Зайцев Андрей Сергеевич

Партнер: производственное предприятие горного машиностроения. Головной офис компании и производственная база расположены в городе Новокузнецке Кемеровской области Российской Федерации. Имеются подразделения компании в Воркуте и Санкт-Петербурге. Численность сотрудников около 200 человек. Предприятие имеет производственную базу, оснащённую современным высокопроизводительным оборудованием, состоящую из кузнечного, механосборочного и инструментального цехов, участков сварки, пайки и термообработки, а также лаборатории ОТК и испытательного центра

Проблемы

- Значительная разница между плановым и фактическим объемом производимой номенклатуры.

- Длительные циклы поставки ТМЦ.

- Недостаток квалифицированных операторов.

- «Ручная» система производственного планирования и учета ССЗ.

- Отсутствие понятия партия производства и ее расчетных величин.

- Не всегда в процессе планирования выпуска продукции корректно учитываются сроки проведения технологической подготовки и обеспечения ТМЦ производства. План реализации равен плану производства.

- Отсутствие системы резервирования ТМЦ.

- Не стандартизирован «замороженный» период планирования выпуска продукции.

- В оперативном планировании ведется учет только количества выпускаемой номенклатуры, без привязки к производственному заказу.

Основные задачи проекта, поставленные заказчиком

- Увеличение выработки и пропускной способности для 100%-го выполнения ежемесячных планов работ.

- Поиск и реализация возможностей для сокращения производственных циклов без потери качества.

- Всеобщее обучение персонала. Создание почвы для развития дальнейшей работы по ПС во всех остальных структурных подразделениях.

- Определение ключевых показателей и индикаторов для реализации концепции «Информационный центр»

Выбор решения

Сформирована стратегия развития системы планирования работ и производства продукции на основе расчетных супермаркетов ТМЦ и НЗП, изменения системы производственного планирования и стратегии закупочной деятельности Основные лин-инструменты: КПСЦ, стандартизированная работа, диаграмма Ямазуми, выравнивание загрузки и нагрузки (хейдзунка), инструменты решение проблем, 5С и визуальный менеджмент, супермаркеты, FIFO.

Реализация решений

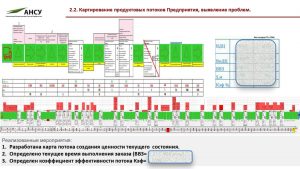

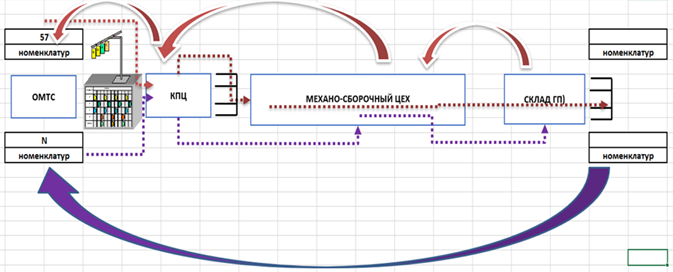

После составления матрицы однородности продуктов было проведено картирование потока создания ценности самой массовой линейки продукции, которая, в общем штучном объеме занимает около 50% от всего выпуска, а в денежном превышает этот процент.

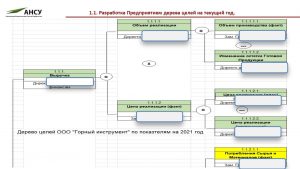

Целевое состояние разрабатывалось исходя из проблематики, выявленной на картировании и планов развития и модернизации основных и производственных мощностей на основе выработанной с помощью методологии Хосин-Канри стратегии до 2025 г. включительно. Для более корректного планирования был реализован механизм расчета общей эффективности оборудования по всей производственной линейке.

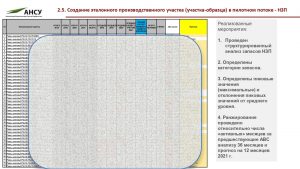

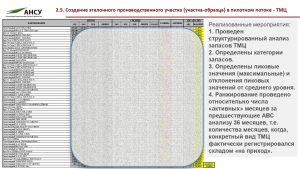

Большой частью будущей системы явился структурированный анализ запасов НЗП, по которому были определены категории запасов, определены пиковые значения (максимальные) и отклонения пиковых значений от среднего уровня и проведено ранжирование проведено относительно числа «активных» месяцев по факту выпуска за предшествующие АВС анализу 36 месяцев и прогноз продаж на последующие 36 месяцев 2021 г. Для уточнения расчетов также был проведен совмещенный АВС-XYZ анализ для выявления структурных отклонений с целью максимально точного расчета супермаркета НЗП и определения его роли в системе производственного учета и планирования предприятия.

На основе полученной информации был рассчитан и определен состав супермаркетов. Определено место расположения супермаркетов в системе. Определена общая схема работы супермаркета их его роли в системе производственного учета предприятия.

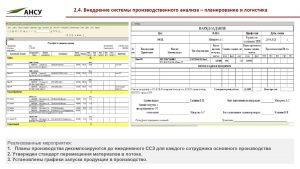

Для корректного расчета партий деталей, запускаемых в производство, был реализован механизм сопровождения маршрутным листом каждой партии продукции с пооперационным контролем и Разработан алгоритм ежедневного планирования и контроля возникающих отклонений.

Соответственным образом был рассчитан супермаркет ТМЦ для обеспечения производства по выбранной номенклатуре НЗП – определены нормативы запасов на складе по принципу «партия закупки — страховой запас – точка возобновления запаса, определено, что корректное функционирование супермаркета НЗП по позициям категории «А» обеспечивается при усредненном показателе наличия запасов в размере 360,0 тыс. руб. с расчетным периодом оборота запаса в 5,4 дня, при общем текущем остатке НЗП 13 млн. руб., а границы ТМЦ от 7 млн. руб. до 19 млн. руб., при текущем остатке ТМЦ на складах 53 млн. руб. Т.е. эффективность использования оборотных активов при работе с НЗП улучшается более чем в 30 раз, а при работе с ТМЦ в 5 раз.

Для расчета ТВЗ принята методика «сигнального» канбана.

На что стоит обратить внимание – при расчете страхового запаса в супермаркете в частности и при планировании выпуска готовой продукции вообще, необходимо принимать во внимание уровень окончательного брака и планировать выпуск готовой продукции на величину, превышающую его.

Например, при уровне окончательного брака в усредненном показателе, за последние 3 года, в 1,0% от общего уровня произведенной продукции и при плане производства деталей на 2021 г. в количестве 471 490 штук, по данной номенклатурной группе необходимо будет произвести на 4 715 единиц больше, чем планируется. Данный показатель необходимо закладывать как при системе производственного планирования, так и при планировании закупок сырья и материалов.

Результаты

В результате проведения проекта получены следующие цифровые и количественные показатели, подтвержденные экономической службой предприятия:

- Снижение времени выполнения заказа с 623 до 240 часов.

- Сокращение запасов НЗП в потоке в рамках «пилотного» проекта на 45%.

- Повышение производительности труда на 32%.

- Снижение количества неисправимого брака с 0,42% до 0,25%.

- Расчетная эффективность возврата «замороженного» в запасах оборотного капитала более 40 млн. руб.

- Снижение времени переналадки на токарных рабочих центрах с ЧПУ – в среднем на 27%