Национальный проект «Повышение производительности труда и поддержка занятости населения» в ООО «Инертник»

С октября 2020г. В ООО «Инертник» г. Гурьевск началась реализация национального проекта «Повышение производительности труда и поддержка занятости населения» направленная на повышение операционной эффективности при производстве инертной пыли и минерального порошка

Лидер проекта: Больших Игорь Юрьевич

Команда проекта: Больших Игорь Юрьевич, Димитриев Александр Петрович

Партнер: ООО «Инертник» — это стабильно развивающееся предприятие. Большой производственный потенциал открывает широкие возможности для дальнейшего развития фабрики. ООО «Инертник» является лидером по производству инертной пыли и минерального порошка в Сибирском ФО

Цели проекта:

- Повышение производительности в пилотном потоке не менее 10%

- Снижение уровня запасов в пилотном потоке не менее 10%

- Повышение выработки на 1 сотрудника не менее 10%

Задачи проекта:

- Провести обучение команды проекта принципам, методикам и инструментам развития производственной системы

- Определить пилотный продуктовый поток и провести его диагностику на предмет выявления проблематики и потенциала повышения эффективности

- Реализовать мероприятия по повышению производительности в пилотном потоке

- Реализовать мероприятия по декомпозиции целей предприятия

- Определить целевые показатели руководителей направлений предприятия

- Сформировать систему управления оперативными показателями деятельности на уровне предприятия, цеха, участка

- Организовать систему управления проектами по развитию производственной системы предприятия

- Сформировать план развития продуктовых потоков предприятия до 2023г.

Реализация мероприятий проекта:

Проведено обучение персонала принципам, методикам и инструментам развития производственной системы по следующим темам:

- Базовый курс по производственной системе

- Методика реализации проектов по оптимизации продуктового потока (процесса)

- Картирование материальных и информационных потоков

- Производственный анализ

- Система 5С на производстве и в офисе

- Стандартизированная работа

- Методика решения проблем

- Система быстрой переналадки SMED

- Декомпозиция целей

- Эффективный информационный центр

Для определения пилотного продуктового потока был проанализирован объем производимой продукции предприятием пономенклатурно. По итогам проведенного анализа было выявлено, что 70 % в объеме выручки предприятия занимает производство инертной пыли

Совместно с рабочей группой была проведена диагностика данного пилотного потока:

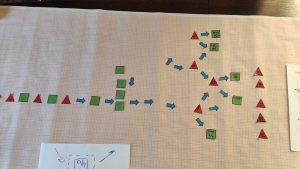

- Картирование потока создания ценности

- Уровень организации рабочего пространства и мест хранения товарно-материальных ценностей

- Оценка объема запасов и управления ими в потоке (склады сырья и готовой продукции)

- Загрузка операторов в потоке

- Планирование объемов производства и анализ выполнения сменных заданий

- Планирование и исполнение мероприятий по техническому обслуживанию основного производственного оборудования, уровень простоев

По итогам диагностики была определена основная проблематика пилотного потока:

- Потери времени работы технологической линии из-за аварийных простоев

- Отсутствие стандартизации типовых технологических операций

- Отсутствие нормативов по категориям запасов сырья

- Несбалансированная загрузка операторов на участке затарки инертной пыли

- Потери времени при настройке технологического оборудования

- Отсутствие стандартизации работ по техническому обслуживанию узлов и агрегатов технологической линии

- Высокая запыленность производства и значительные невозвратные потери готовой продукции из-за отсутствия системы аспирации

Целевое состояние пилотного потока разрабатывалось исходя из проблематики, выявленной при картировании и планов развития продуктовых потоков, модернизации основных производственных мощностей на основе декомпозиции целей предприятия, проведенной с помощью методологии Хосин-Канри и применением инструмента стратегического планирования Х-матрица

Особенностью реализации данного проекта являлось применение методик и инструментов развития производственной системы в непрерывном производстве, с использованием одной технологической линии. Так как на предприятии отсутствуют дублеры узлов и агрегатов основной производственной технологической линии, а так же существуют ограничения по количеству основного производственного персонала (связано с ограничениями по себестоимости готовой продукции), основной акцент решено было сделать на повышении эффективности системы ремонтов и обслуживания основного производственного оборудования, сокращению аварийных простоев, а так же на полной и сбалансированной загрузке операторов.

Для решения данных задач был реализован следующий комплекс мероприятий:

- Проведен АВС-анализ на сладах сырья и товарно-материальных ценностей. Утверждены нормативы по максимальному и минимальному значению остатков по категориям запасов. Утвержден регламент по актуализации нормативов

- Разработаны стандарты технического обслуживания узлов и агрегатов технологической линии

- Проведена работа по организации рабочих мест на участке затарки инертной пыли

- Разработаны стандарты настройки оборудования технологической линии

- Разработаны стандартные операционные карты проведения ремонтных работ на технологической линии

- Разработаны технологические карты, с учетом выравнивания загрузки операторов

- Разработаны матрицы компетенции операторов технологической линии, утверждены планы развития компетенций основного производственного персонала

- Установлена система аспирации для предотвращения запыленности на производстве и сокращения потерь готовой продукции

Для повышения эффективности управления деятельностью предприятия сформирована система мониторинга показателей оперативной деятельности на уровне предприятия и участка перекладки сетей водоснабжения и канализации. Определены показатели эффективности руководителей по направлениям. Разработаны и утверждены планы развития продуктовых потоков до 2023г.

Достигнутые результаты:

В результате проведения проекта получены следующие цифровые и количественные показатели, подтвержденные экономической службой предприятия:

- Снижение времени выполнения заказа на 10%.

- Сокращение запасов в потоке в рамках «пилотного» проекта на 10%.

- Повышение выработки на 15%.