Как в 6 раз улучшить выстроенную логистическую структуру методами бережливого производства

Лидер проекта: Ширенин Владимир Анатольевич

Команда проекта: Ширенин Владимир Анатольевич, Гудз Николай Анатольевич

Партнер: одно из ведущих предприятий по хранению и продаже шин для всех видов техники, крупнейший дистрибьютер мотоциклетных шин в Европе. Головной офис компании и производственная база расположены в городе Набережные Челны, Республика Татарстан.

Проблемы:

- Значительные потери времени на логистических операциях.

- Долгое время поиска номенклатуры на складе, ошибки в данных относительно номеров ячейки на складе и в программе.

- Недостаток квалифицированных операторов.

- Ярко выраженная сезонность и, как следствие, проблема с распределением нагрузки между операторами.

- Многочисленные потери времени из-за неправильной организации рабочего пространства.

- Проблематика, связанная с применением принципа FIFO и потери вследствие этого.

- Соблюдение принципов культуры производства не является частью производственной системы компании.

Основные задачи проекта, поставленные заказчиком:

- Увеличение выработки и пропускной способности.

- Поиск и реализация возможностей для сокращения производственных циклов без потери качества.

- Создание почвы для развития дальнейшей работы по ПС во всех остальных структурных подразделениях.

- Диагностика производственной системы и поиск направлений для улучшений и повышения эффективности.

Выбор решения

Сформирована стратегия развития системы планирования работ и загрузки мощностей на основе Центрального склада компании для дальнейшего тиражирования найденных решений на прочие производственные подразделения.

Реализация решений

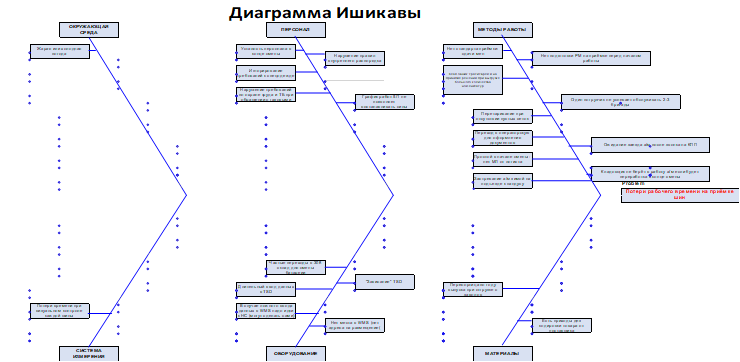

Для начала работ были определены основные, наиболее часто повторяющиеся операции, которые явились основой общего бизнес-процесса компании. По каждому из выявленных бизнес-процессов было проведено картирование потока создания ценности, определены узкие места и целевое состояние, а также исследованы причинно-следственные связи потерь в процессах по каждому из основных направлений.

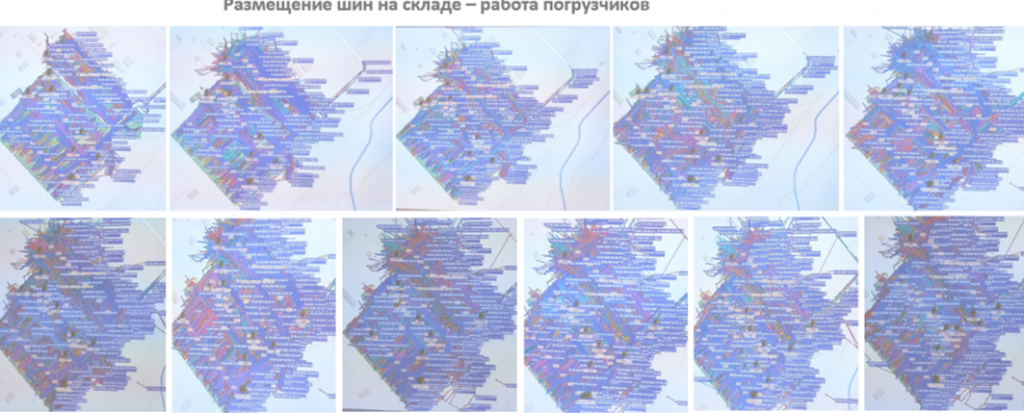

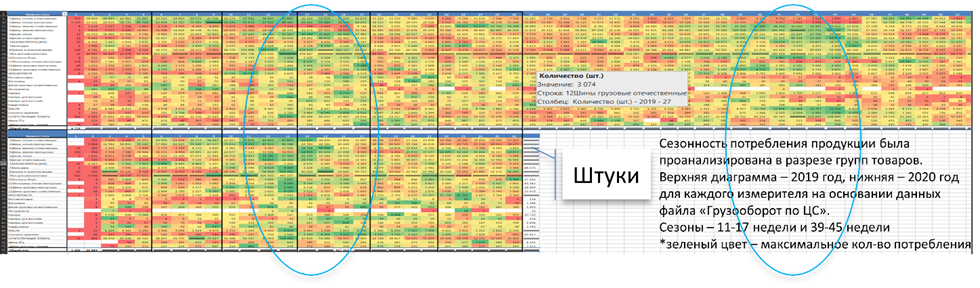

Одновременно была проведена работа по выявлению сезонных закономерностей и ее влиянию на распределение нагрузки на склады по основным видам товарной продукции, составляющим основную часть нагрузки на логистическую систему. Были проанализированы действия операторов, распределение нагрузки на погрузо-разгрузочную технику и определены пути повышения эффективности по этим направлениям деятельности.

По отслеживанию треков перемещения погрузчиков заметно, что нет разделения погрузчиков по зонам ответственности и все погрузчики перемещаются по всему складскому комплексу. Данная ситуация приводит к повышенному холостому пробегу погрузчиков и, как следствие, увеличенным затратам на ремонт и обслуживание за счет более быстрого «набора» моточасов.

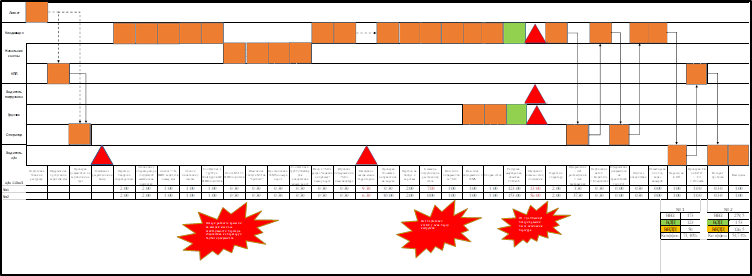

Что касается загрузки операторов и нагрузки на них, в течении рабочего времени, то выяснилось, что процесс, из-за крайне низкого уровня автоматизации, настроен таким образом, что при текущем графике работы (5-1) у любого кладовщика на 4-й и 5-й день работы наступает спад по производительности и накопленная усталость, является основным средством того, что ошибки на подборе растут, ошибки на сортировке также не снижаются. Необходимо изменить концепцию организации самого процесса в сторону облегчения ручного труда за счет современных средств и механизмов, в частности аккумуляторные складские тележки с возможностью нахождения кладовщика в ней во время движения, а также изменить график работы на 4-2 или комбинированный (4-2-5-1-4-2-5-1).

Данная ситуация привела к тому, что начиная с 2019 г. количество актов отклонений по сборке продукции на отгрузку резко возросло (на 26 %) – от величины 2018 г., и негативная тенденция, в целом продолжается. Свой негатив в этом вопросе добавляют плохие условия труда и крайне слабая мотивированность сотрудников в итоговом результате своего труда, в частности, и его влиянием на экономику компании в целом.

Решение проблемы стандартизации выработки (для исключения ее сильных колебаний) отдельного оператора внутри «длинного» производственного графика, а также при работе в ночные смены – есть краеугольный камень повышения общей эффективности деятельности подобных логистических структур.

Дополнительную неразбериху вносили сторонние бизнес-процессы. Которым уделялось много времени и ресурсов, но которые, в экономическом смысле, не являлись в компании системообразующими, например — процесс «Сезонное хранение», который необходимо рассматривать как отдельный процесс, со всеми сопутствующими атрибутами – маржинальность подобной бизнес-модели относительно ЦС, создание системы хранения, исключающей порчу, долгий поиск, приведение к нормальному внешнему виду и т.д.

Для улучшения и оптимизации процесса не следует смешивать «Сезонное хранение» с возвратом или отгрузкой вместе с основной продукцией компании, а выделять в отдельный поток создания ценности.

Стоит отметить, что данная ситуация встречается на многих компаниях – процессы, которые не являются экономически обоснованными, но, с точки зрения собственника, директора и т.д., являются лицом компании, искусственно поддерживаются в рабочем состоянии, зачастую во вред общей экономической ситуации в компании. Для таких процессов необходимо более тщательное планирование ресурсов и понимание того, как данные процессы будут влиять на общую производственную систему компании и принимать решения по их функционированию уже на основании достаточно глубокой диагностики, а не на эмоциях «любимой» игрушки.

Проанализированная сезонность в штуках и в объеме совпала, что позволило более точно планировать загрузку операторов и сократить потери, связанные с простоями машин на разгрузке и загрузке продукции.

Отдельным блоком была проведена аналитика по товарным группам, которая показала, что, контролируя 12 групп из имеющихся 41 (29%) закрывается периметр около 95% всех номенклатурных позиций в компании по объему и весу отгружаемой продукции. Внутри выделенных товарных групп была проведена углубленная аналитика «прихода-расхода» SKU с выделением ТОП-25 номенклатур.

Аналитика отгрузок легковых шин, за период январь 2019 г. июль 2020 г. включительно и проведение АВС, и совмещенного ABC-XYZ анализа показала, что:

1. ТОП 25 номенклатур (8,5% от общего объема из 296 номенклатур отечественных летних легковых шин составляет 54,4% объема;

2. ТОП 25 номенклатур (8,6% от общего объема из 290 номенклатур отечественных зимних легковых шин составляет 65,7% объема;

3. ТОП 25 номенклатур (0,5% от общего объема из 4 779 номенклатур импортных летних легковых шин составляет 20,8% объема

4. ТОП 25 номенклатур (0,6% от общего объема из 3 971 номенклатур импортных зимних легковых шин составляет 24,6% объема

Вывод от всей работы — концентрация только на ТОП 100 (по 25 из каждой товарной группы легковых шин), что составляет 1,1% от всего объема номенклатур, «закрывает» 33% общего объема отгрузок по данным товарным группам, а в стоимостном выражении процент влияния на бизнес-систему еще более высокий. В соответствии с данной работой и была представлена новая логика работы системы в части построения топологии складов для максимально быстрого времени прохождения заказов и минимизации потерь, связанных с набором и отгрузкой продукции. Изменение ситуации с логистикой и загрузкой складов в соответствии с предложенным вариантом даст повышение производительности и снижение затрат в рассматриваемом сегменте складов в 6,5 раз от текущего состояния.

Результаты

В результате проведения проекта получены следующие цифровые и количественные показатели, подтвержденные экономической службой предприятия:

- Проведена качественная и количественная оценка потерь в производственном процессе. Определены наиболее функциональные схемы управления загрузкой операторов и техники в производственном процессе.

- Определён потенциал повышения эффективности производственного процесса, производительности труда и снижения доли накладных расходов через принципиальное изменение как конфигурации топологии складов, так и при внесении принципиальных изменений в структуру бизнес-процессов компании, там, где это возможно (например, применение методологии кросс-докинга и пр.).

- Подготовлено и защищено перед собственниками бизнеса комплексное предложение, которое увеличивает эффективность процесса более чем в 6 раз от текущих значений.