Комплексная программа повышения производительности

Время реализации этапа: 2017 год

Клиент: ООО «Строй-ТЦ» ( торговая марка «SANDWEL»)

Сфера деятельности: Производство строительных материалов

Регион: Россия, р. Татарстан, Набережные Челны

Цели проекта:

- Обучен и подготовлен к проведению изменений персонал.

- Организованны рабочие места на принципах «Системы 5С»

- Повышена общая культура производства

- Повышена производительность по производственным линиям на 15%

- Снижен уровень складских остатков на 25%

- Снижено время выполнения заказа на 25%

Лидер проекта: Игорь Больших

Команда проекта: Игорь Больших, Андрей Зайцев

С марта 2017г. в ООО «Строй-ТЦ» в г. Набережные Челны стартовала комплексная программа повышения операционной эффективности в основных структурных подразделениях основного производства сендвич-панелей.

Задачи проекта:

- Повысить производительность участков за счет реализации модели эффективной работы участка и организации рабочих мест по системе 5С

- Организовать формирование сменно-суточных заданий с проведением план-фактного анализа по итогам выполнения и управление производственным процессом на основе оперативных показателей деятельности

- Обучить персонал предприятия основным инструментам и методикам развития производственных систем

- Стандартизировать подготовительно-заключительные работ, с выравниванием загрузки основного производственного персонала

- Сформировать систему управления оперативными показателями деятельности предприятия.

- Изменить процедуры закупок ТМЦ

В ходе проекта реализованы следующие шаги:

- Обучение персонала инструментам и методикам развития производственных систем. В рамках реализации программы развития производственной системы проведено обучение по темам:

- Вводный курс «Концепция бережливого производства и развертывание программы РПС на предприятии»

- Картирование потока создания ценности(КПСЦ)

- Анализ существующего процесса с применением методики фотографии рабочего времени и стандартизации

- Организация рабочего пространства и визуализация

- Методика быстрой переналадки SMED

Всего обучено:

Производственный персонал: 12 человек

Руководители и ИТР: 7 человек

- Проведены мероприятия по организации рабочего пространства и перепланировке цеха

- Разработана новая планировка цеха

- Проведены мероприятия по разработке стандартов рабочих зон, с закреплением ответственных

- Проведены мероприятия по переносу участка нарезки ламелей

Высвобождено 144 м2 производственных площадей, за счет переноса участка нарезки ламелей и сокращен объем НЗП ламелей с 80 м3 до 20 м3 (буферный запас, обусловленный разностью в производительности оборудования) за счет организации поточной подачи нарезанных ламелей на линию

- Проведены мероприятия по балансировке загрузки основного производственного персонала и сокращению времени подготовительно-заключительных работ

- Проведена работа по балансировке загрузки операторов

- Разработан стандарт проведения запуска линии Hilling

- Разработаны стандартные операционные карты

- Проведено обучение ИТР и операторов

Сокращение среднего времени на запуск линии Hilling с 90 до 40 минут, при среднем количестве запусков в день 4 – сокращение простоя при проведении подготовительно-заключительных работ с 360 до 160 минут в смену.

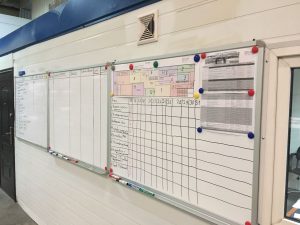

- Организованно формирование сменно-суточных заданий с проведением план-фактного анализа по итогам выполнения и управление производственным процессом на основе оперативных показателей деятельности

- Разработана система мониторинга текущих показателей деятельности с проведением ежедневных оперативных совещаний

Сформирована основа для анализа оперативной деятельности и принятия оперативных управленческих решений

- Показатели качества входящих ТМЦ

- Выполнение производственного плана месяца

- Выполнение производственного плана за смену

- Показатели качества выпускаемой продукции

- Количество технологического отхода и потерь материалов

- Количество отработанного времени персоналом (в том числе сверхурочные)

- Количество рекламаций о заказчика

- Показатели по безопасности персонала

- Проведены мероприятия по изменению процедуры закупки минеральной ваты

Средне-суточный запас минеральной ваты снижен в 3 раза – с 900 м3 в 2016 г. до 300 м3 в 2017 г.

Повышение оборачиваемости по данной категории ТМЦ в 5,6 раза

В результате работы команды проекта, к концу 2017 года среднесменная производительность повысилась с 503 м2 до 810 м2, при этом количество сверхурочной работы и работы в выходные дни сократилось в 2 раза.

Итоговая эффективность проведенных мероприятий:

- Сокращение объема незавершенного производства в 4 раза

- Сокращение времени выполнения заказа в 2 раза

- Сокращение запасов ТМЦ в 3 раза

- Повышение производительности на 62%

- Высвобожденных производственных площадей – 144 м2