Национальный проект «Повышения производительности и поддержка занятости»

Проект реализовывался в рамках федерального национального проекта «Производительность труда и поддержка занятости» и регионального проекта «Адресная поддержка повышения производительности труда на предприятиях» и направлен на повышение операционной эффективности в деятельности предприятия строительно-монтажных работ.

Время реализации этапа: 2020-2021 гг

Лидер проекта: Андрей Зайцев

Команда проекта: Андрей Зайцев, Александр Димитриев

Клиент: ООО «КузбассСтройМонтаж» предлагает полный комплекс строительно-монтажных, горно-проходческих работ, а также производство и поставку горно-шахтного оборудования.

Сфера деятельности: прокладка и ремонт инженерных коммуникаций, благоустройство территорий, общестроительные, электромонтажные и механомонтажные работы.

Регион: Россия, Кемеровская область, г.Новокузнецк

Цели проекта:

- Повышение производительности по пилотному потоку минимум на 10%

- Снижение уровня незавершенного производства минимум на 10%

- Снижение время выполнения заказа минимум на 10%

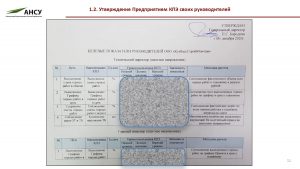

Задачи проекта:

- Сформировать инфраструктуру программы;

- Обучить персонал предприятия основным инструментам и методикам развития производственных систем;

- Провести совместно с рабочей группой проекта аудита выбранного пилотного потока предприятия;

- Повысить производительность выбранного потока за счет реализации модели эффективной работы с использованием методик Бережливого производства;

- Организовать работу по сокращению сроков проведения строительно –монтажных работ по креплению емкостного бункера металлическим брусом;

- Стандартизировать процесс изготовление и монтажа металлического бруса (блюмса);

- Сформировать систему управления оперативными показателями деятельности участка монтажных работ;

В ходе проекта реализованы следующие шаги:

Обучение персонала инструментам и методикам развития производственных систем. В рамках реализации программы развития производственной системы проведено обучение по темам:

- Базовый курс бережливого производства;

- Методика реализации проекта по оптимизации продуктового потока/процесса;

- Картирование потока создания ценности(КПСЦ)

- Анализ существующего процесса с применением методики фотографии рабочего времени и стандартизации;

- Производственный анализ;

- Организация рабочего пространства и визуализация;

- Методика быстрой переналадки SMED.

Всего обучено:

Производственный персонал: 15 человек Руководители и ИТР: 10 человек

Проведен аудит пилотного потока «Крепление емкостного бункера металлическим брусом»

- Выбор потока для улучшения был обусловлен сложность подбора повторяющих работ при проведении строительно-монтажных работ в условиях Таштагольского рудника. За основу оптимизации был взят длительный процесс работ по укреплению ствола шахты «Таштагольская» металлическим брусом;

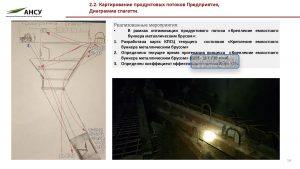

- Проведено картирование потока производства работ укреплению ствола шахты (монтажу) металлическим брусом;

- Выявлены ключевые потери, связанные с большими объемами НПЗ при изготовлении металлического бруса и значительными сроками ожидания спуска в шахта и монтажа бруса на объекте

- Стандартизированы ключевые операции этапов изготовления и монтажа блюмса;

- Проведены работы по созданию образцового рабочего участка.

Спецификой данного проекта явилась сложность применения типового подхода оптимизации повторяющихся процессов, отсутствующих при проведении строительно-монтажных работ в рамках контракта ООО «КузбассСтройМонтаж» на комплекс работ в шахте «Таштагольская». Выбор процесса монтажа блюмсов был обусловлен значительной продолжительностью, повторяемостью и объёмами данных работ в общем составе работ на шахте «Таштагольская», что позволило рассмотреть процесс изготовления и монтажа блюмсов как серийный.

Проведены мероприятия по оптимизации существующего процесса Крепление емкостного бункера металлическим брусом и сокращению времени изготовления и монтажа блюмсов

- Разработана карта КПСЦ целевого состояния «Крепление емкостного бункера металлическим брусом»

- Определено целевое время выполнения заказа «Крепление емкостного бункера металлическим брусом» Проработаны мероприятия по устранению выявленных проблем и перехода к целевому состоянию потока

- Определены ключевые направления развития:

- Планирование работ по монтажу блюмсов;

- Стандартизация работ по укладке блюмсов;

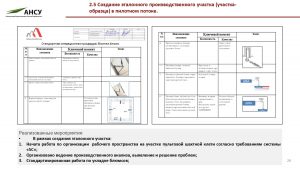

- Обслуживание оборудования; Проведен анализ существующего процесса изготовления блюмсов с использованием инструмента Стандартизированная работа;

- Составлены стандартные операционные карты процессов изготовления и укладки блюмсов, обеспечивающие сокращение времени на действия, не добавляющие ценность для клиента;

- Запущена процедура производственного анализа процесса укладки блюмсов;

- Определен перечень ключевого оборудования в пилотном потоке;

- Разработаны операционные карты автономного обслуживания ключевого оборудования;

- Разработаны правила перемещения изделий и материалов в потоке;

- Организовано рабочее пространство на участке пультовой шахтной клети согласно требованиям системы «5С»;

- Организовано ведение производственного анализа, выявление и решение проблем.

Достигнутые результаты:

В результате проведения проекта получены следующие цифровые и количественные показатели, подтвержденные экономической службой предприятия:

- Снижение времени протекания процесса «крепление емкостного бункера металлическим брусом» на 21%.

- Сокращение запасов в потоке в рамках «пилотного» проекта на 83%.

- Повышение выработки на два раза