Как методами бережливого производства можно изменить технологию там, где ее изменить нельзя?

Лидер проекта: Больших Игорь Юрьевич

Команда проекта: Больших Игорь Юрьевич, Гудз Николай Анатольевич

Партнер: одно из ведущих предприятий по производству субстанций и готовых лекарственных средств в Сибири и на Дальнем Востоке. Головной офис компании и производственная база расположены в городе Новокузнецке Кемеровской области Российской федерации. Численность сотрудников около 1 000 человек.

Проблемы

- Негативное влияние на ритмичность производственного процесса со стороны службы качества.

- Длительность производственного цикла жестко регламентируется технологией производства. То же самое касается и рецептуры (т.е. состава и количества сырья и материалов).

- Недостаток квалифицированных операторов.

- Изменение системы планирования как по выполнению работ, так и по совместному использованию мощностей.

- Многочисленные потери времени из-за неправильной организации рабочего пространства

- Отсутствие четких критериев качества полуфабрикатов и продукции

- Низкий коэффициент полезной работы оборудования из-за многочисленных поломок и подналадок после перехода с продукта на продукт.

Основные задачи проекта, поставленные заказчиком:

- Увеличение выработки и пропускной способности для 100%-го выполнения ежемесячных планов работ.

- Поиск и реализация возможностей для сокращения производственных циклов без потери качества.

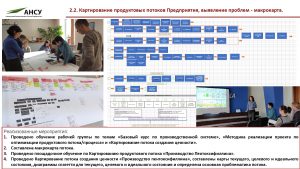

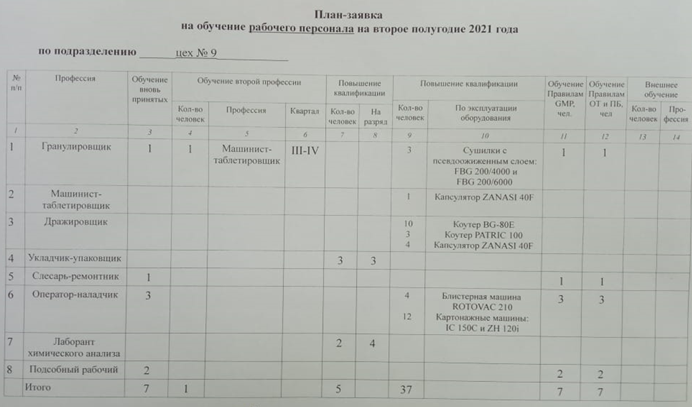

- Всеобщее обучение персонала. Создание почвы для развития дальнейшей работы по ПС во всех остальных структурных подразделениях.

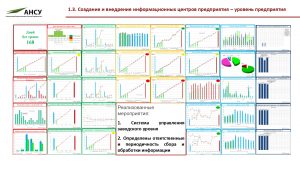

- Определение ключевых показателей и индикаторов для реализации концепции «Информационный центр»

Выбор решения

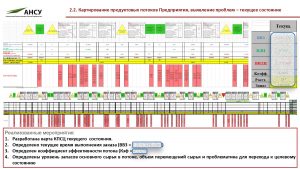

Сформирована стратегия развития системы планирования работ и загрузки мощностей на основе пилотного подразделения компании – цех № 9. Основные лин-инструменты: КПСЦ, стандартизированная работа, диаграмма Ямазуми, выравнивание загрузки и нагрузки (хейдзунка), инструменты решение проблем, 5С и визуальный менеджмент.

Реализация решений

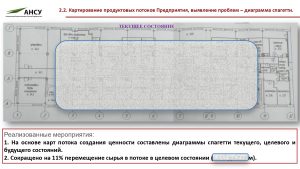

На начальном этапе работ реализован проект по картированию потока создания ценности на основе одного из массовых препаратов, технология производства которого, включает в себя прохождение по всем имеющимся производственным переделам. Проведены замеры загрузки по всем технологическим операциям на основе методики стандартизированной работы. Проект по сбору и систематизации информации занял около 1 месяца активной работы рабочей группы.

Параллельно составлению общей технологической карты были проанализированы данные по качеству и основным отклонениям для более рационального формирования сменно-суточных заданий.

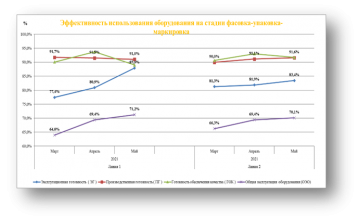

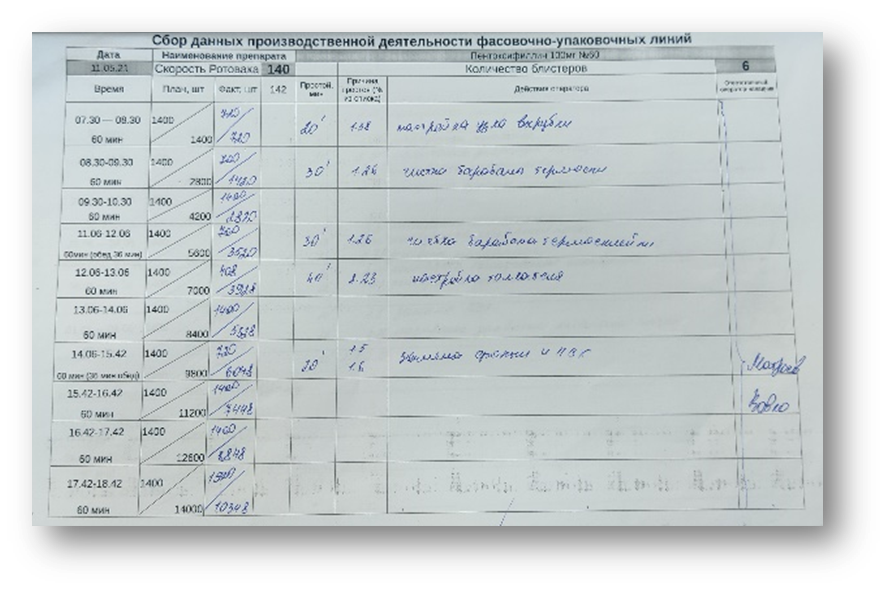

Учитывая, что одна из целей проекта – это повышение эффективности работы оборудования, сразу на начальном этапе, были развернуты проекты по реализации методологии производственного анализа и сбору информации о коэффициенте ОЕЕ, еще одной целью которой, являлась необходимость сбора и систематизации статистики по простоям оборудования.

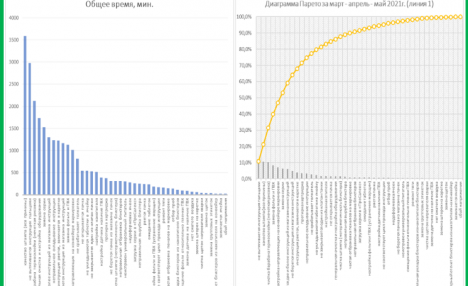

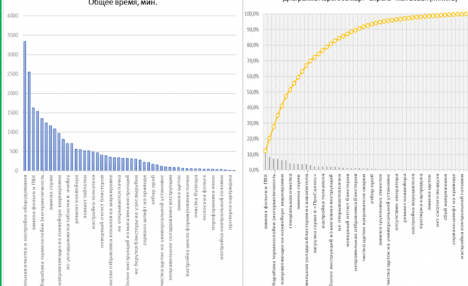

Итогом явился список отклонений и составлена диаграмма Парето с проведением работ по устранению причин основных проблем, влияющих на вариабельность процесса. Основные инструменты для работы с проблемами: штурм-прорыв, SWIP и 5 почему. Стандартный цикл по отработке проблемы — это неделя хорошей групповой работы (группа 4-6 человек).

На основе сводной информации по проблемам, связанным с простоем оборудования, был составлен и реализован план работы с выявленными отклонениями, через методологию ИРП, одной из основных целей которой является, работа с отклонением до его полного искоренения и невозможности его повторения в будущем.

Были разработаны стенды производственного анализа для оперативного контроля за соблюдением ССЗ (еженедельный) и времени такта (ежемесячный) на производственных линиях.

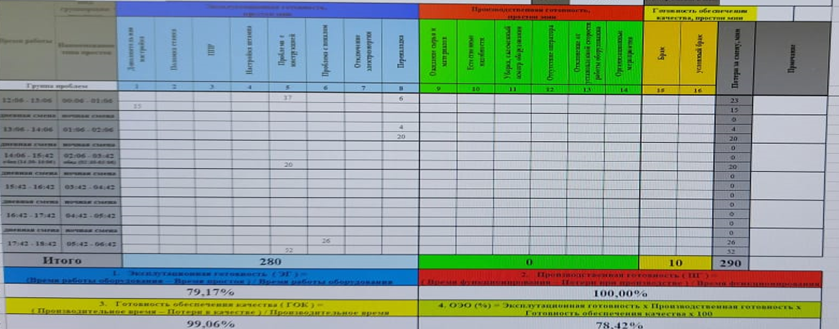

В ходе реализации данной части проекта была разработана и утверждена собственная методика производственного анализа предприятия, утвержден приказ об организации системы производственного анализа на предприятии, физически реализован проект по сбору информации на рабочих местах в соответствии с почасовой разбивкой в рамках утвержденных методических указаний и определены 15 (пятнадцать) стандартных видов причин простоев для внедрения бланка расчета ОЕЕ на предприятии.

Стандартное ССЗ с разделением на часовые рабочие отрезки с целью максимально быстрого реагирования на выявляемые отклонения от расчетной производительности – как в минус, так и в плюс.

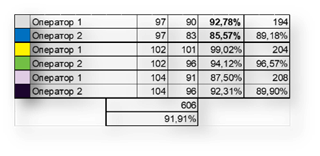

По каждому стандартному технологическому циклу, на основе полученной информации проведена балансировка загрузки операторов и выстроены диаграммы Ямазуми по всем стандартным ССЗ. В тех случаях, когда загрузка по какому-то виду работ, была выше времени такта, перераспределили работу с целью невыхода за расчетную производительность линий.

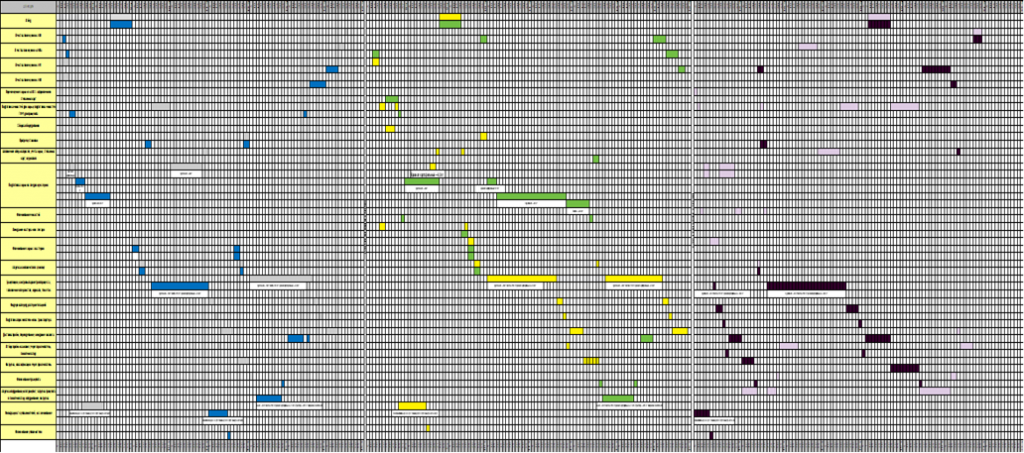

На основе сбалансированной загрузки сформированы проектно-расчетные сетевые графики с визуализацией узких мест и недостатков производственных мощностей. Вся схема изначально была обкатана в тематике деловой игры, после чего запущен пилотный проект на предприятии.

После формирования сетевых графиков и реализации мероприятий по переходу к целевому состоянию появилось понимание того, как и с помощью чего мы можем оказать влияние на длительность технологического процесса.

Непосредственно сама технология производства (рецептура, температурные режимы и подобное) затронута не была, но после проведенного эксперимента оказалось, что изменение метода нанесения покрытия на препарат само по себе снижает длительность цикла и полностью исключает дальнейшую необходимость в операции высыхания покрытия после выгрузки препарата из автоматической установки. Таким образом время производственного цикла можно сократить более чем на 7 часов.

Параллельно с этими работами была сформирована матрица компетенций по всем персоналиям и профессиям операторов основного производства с целью выяснения имеющихся узких мест в квалификации и составления планов обучения на вторую половину 2021 г.

Здесь необходимо сказать, что на многих предприятиях присутствует типичное заблуждение при формировании производственных планов о том, что если оборудование есть и численный состав операторов имеется, то проблем к реализации плана производства нет.

Для того, чтобы четко понимать возможность исполнения плана необходимо отдавать себе отчет, что в лучшем случае коэффициент производственной готовности оборудования будет на уровне 60, а для непрерывных типов производства не более 80%, а наличие списочной численности операторов не говорит ровно ни о чем – для анализа необходимо смотреть на квалификацию и сопоставлять сложности планируемых работ с имеющейся разрядностью операторов. Ниже приведены примеры такой матрицы компетенций и плана развития сотрудников.

После подтверждения правильности выбранного пути игровой адаптацией, были спроектированы и реализованы новые планировки производственных участков для расшивки узких мест и оптимального распределения площадей и мощностей между работниками и компаниями, работающими на аутсорсинге.

Была проведена работа по изменению конфигурации рабочих мест и максимальной визуализации мест хранения, стандартов, рабочих мест и рабочих пространств.

Также, для снижения, негативного влияния на время протекания процесса со стороны службы контроля качества, связанного с периодическим остановками процесса для контроля разных видов параметров, были перераспределены функции ОТК – частично переданы операторам, а также приведена в соответствие четким параметрам, оценочная (визуальная) часть контроля – создана визуальная библиотека несоответствий и подготовлены четкие критерии оценки того или иного вида отклонений. Данная работа дала значительный прирост по эффективности времени протекания процесса и снизила количество необоснованных остановок для подналадок оборудования.

Результаты

В результате проведения проекта получены следующие цифровые и количественные показатели, подтвержденные экономической службой предприятия:

- Проведена качественная и количественная оценка потерь в производственном процессе.

- Определён потенциал повышения эффективности производственного процесса, производительности труда и снижения доли накладных расходов.

- Снижено на 46% время протекания процесса в «пилотном» потоке.

- Снижен на 38% объем НЗП в «пилотном» потоке.

- Увеличена выработка сотрудников на 35%.

- Снижен на 11% срок оборачиваемости запасов ТМЦ.

- Созданы информационные стенды уровня цеха и уровня предприятия с наиболее оптимальными для бизнеса показателями и индикаторами.

- Реализована система почасового производственного анализа с аналитикой отклонений на всех автоматических фасовочно-упаковочных линиях.

- Реализована методика расчета показателя эффективности работы оборудования (ОЕЕ).

- Реализованы проекты по быстрой переналадке в рамках «пилотного» потока, давшие эффект в виде сокращения времени переналадок на 50%.

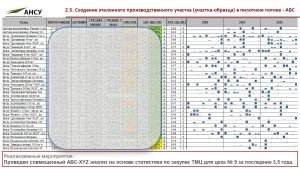

- Рассчитаны нормативы запасов на складе по принципу «партия закупки — страховой запас – точка возобновления запаса), т.е. организована система супермаркетов.

- Разработан и утвержден в визуальной и вещественной формах, каталог дефектов.

- Составлена матрица компетенций всех операторов и наладчиков цеха, определены узкие места, составлен и утвержден график обучения в соответствии с выявленными узкими местами.

- Отобраны и утверждены кандидатуры внутренних тренеров.